Zes stappen voor het controleren van de klepstand

Hieronder volgen de basisstappen voor het controleren van de klepstand. Raadpleeg altijd de specifieke instructies van de fabrikant van de klep voor het testen en kalibreren van de klepstandsteller.

1. Instellen

Stel de Fluke 789 ProcessMeter in de bronmodus in met behulp van het juiste stroombereik voor de klepstandsteller.

Sluit de meetsnoeren aan op de uitgangen van de mA-bron op de Fluke 789.

Selecteer het bereik van 4-20 mA door de draaiknop van Uit naar de oranje bovenste mA-afgiftepositie te draaien.

Sluit de Fluke 789 aan op de ingangen van de klep.

2. Het sluiten van de klep testen

Om te bepalen of een klepstandsteller de klep volledig sluit bij het 4,0 mA-stroomniveau.

Stel de bronstroom in op 4,0 mA op de Fluke 789 ProcessMeter door op de knop 0% onder de knop SpanCheck te drukken.

Terwijl u controleert of de klep beweegt, drukt u eenmaal op de knop Coarse Down om de stroom te verlagen tot 3,9 mA. De klep mag niet bewegen.

Stel de nulpuntinstelling op de klepstandsteller af om de klep in te stellen voor de gewenste sluiting.

3. Het openen van de klep testen

Om het openen van de klep te controleren, drukt u op de knop Coarse Range wanneer de stroombron is ingesteld op 4,0 mA. De Fluke 789 ProcessMeter verhoogt de stroom met 0,1 mA bij elke druk op de knop Coarse Range.

Opmerking: Bij het instellen van het punt waarop de klep begint te openen, moet u ervoor zorgen dat de actuator geen tegendruk uitoefent tegen de kracht die de klep dicht houdt wanneer er 4,0 mA op de ingang van de controller wordt uitgeoefend.

In een veersluitende klep mag er geen druk op het membraan worden uitgeoefend.

Bij een dubbelwerkende zuigeractuator mag op één kant van de zuiger geen druk worden uitgeoefend.

U kunt het punt waarop de klep begint te openen, instellen tussen 4,1 en 4,2 mA om ervoor te zorgen dat er geen tegendruk wordt uitgeoefende tegen de krachten bij de gesloten instelling.

4. Bereikpositie testen

Bij het testen van de bereikpositie wordt de klep in de volledig geopende stand getest.

Druk op de knop SpanCheck 100%, waarmee de bronstroom naar 20 mA gaat. Gebruik de bereikknoppen op de Fluke 789 ProcessMeter om de bronstroom aan te passen voor een meetwaarde van 20 mA en wacht tot de klep is gestabiliseerd.

Druk tijdens het visueel controleren of voelen van de klepbeweging eenmaal op de knop Coarse Up tot 20,1 mA.

Gebruik de knop Coarse om de stroom tussen 20,1 mA en 19,9 mA omhoog en omlaag aan te passen. De klepsteel mag niet bewegen tussen 20,1 tot 20 mA en licht bewegen tussen 20 mA en 19,9 mA.

5. Lineariteit testen

Voor kleppen met lineaire werking.

Stel de Fluke 789 ProcessMeter in op 4 mA.

Gebruik de knop % Step om de stroom te verhogen tot 12 mA (50%) en bevestig dat de klepstandindicator op 50% van de slag staat.

Opmerking: Als uw klep niet lineair is, raadpleeg dan de handleiding van de klep voor de juiste werking.

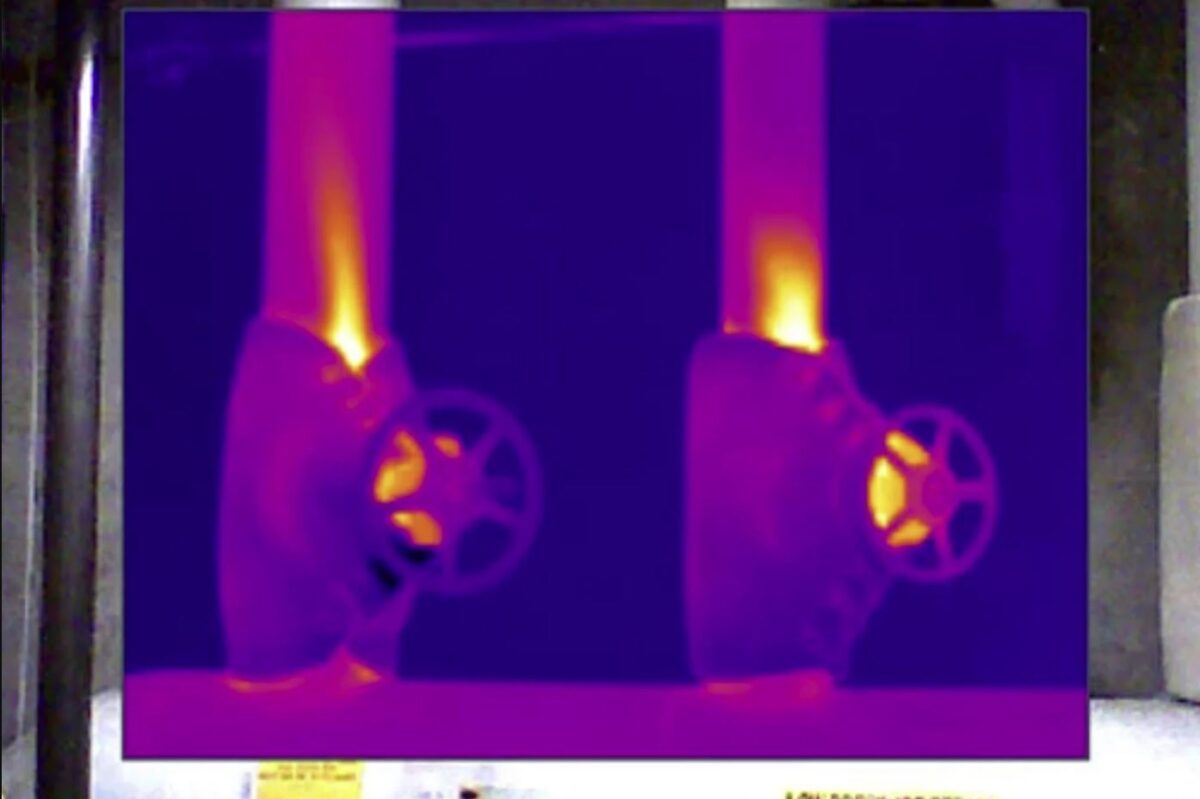

6. Soepele werking van klep testen

Stel de draaischakelaar in op de lagere mA-afgifte en selecteer de functie Slow Ramp met de blauwe knop.

Laat de Fluke 789 ProcessMeter enkele cycli doorlopen terwijl u visueel controleert of voelt of de kleppen normaal werken. De klep mag NIET schommelen of op een van de stapposities van de Slow Ramp jagen, noch traag bewegen.

Stel de versterking van de klepregelaar in op het punt dat de beste reactie geeft tussen deze twee omstandigheden.

Hydrostatisch testen (ook bekend als stack testen of een hydrotest) is een methode voor het onder druk testen van verschillende insluitingsvaten.

Hydrostatisch testen (ook bekend als stack testen of een hydrotest) is een methode voor het onder druk testen van verschillende insluitingsvaten.

Maak kennis met de

Maak kennis met de

Vijf manieren waarop Fluke Connect-functies het testen van de klepstandsteller in het veld verbeteren

Vijf manieren waarop Fluke Connect-functies het testen van de klepstandsteller in het veld verbeteren

Analoge apparaten

Analoge apparaten Regelkleppen

Regelkleppen Gebruik multifunctionele documenterende kalibrators

Gebruik multifunctionele documenterende kalibrators