Volgens een onderzoek van Fluke hebben de meeste bedrijven geen sterke veiligheidscultuur. Voor het opbouwen van een sterke cultuur van veiligheid, moet u eerst een klimaat van veiligheid creëren. Een klimaat van veiligheid maakt het mogelijk om sneller te veranderen en aan te passen. Het beïnvloedt de veiligheidscultuur, die moeilijker te veranderen is omdat het is verweven met de overkoepelende bedrijfscultuur. Als u de veiligheidscultuur van een bedrijf wilt veranderen, moet u beginnen met het klimaat van veiligheid. In de loop der jaren zal dat sterke klimaat een sterkere cultuur creëren.

Volgens een onderzoek van Fluke hebben de meeste bedrijven geen sterke veiligheidscultuur. Voor het opbouwen van een sterke cultuur van veiligheid, moet u eerst een klimaat van veiligheid creëren. Een klimaat van veiligheid maakt het mogelijk om sneller te veranderen en aan te passen. Het beïnvloedt de veiligheidscultuur, die moeilijker te veranderen is omdat het is verweven met de overkoepelende bedrijfscultuur. Als u de veiligheidscultuur van een bedrijf wilt veranderen, moet u beginnen met het klimaat van veiligheid. In de loop der jaren zal dat sterke klimaat een sterkere cultuur creëren.

De veiligheidscultuur-expert bij Predictive Solutions, Chuck Pettinger, Ph.D. heeft drie belangrijke veranderingen gezien bij het creëren van een succesvol klimaat van veiligheid dat zal uitgroeien tot een succesvolle cultuur van veiligheid:

- Communicatie

- Maak het persoonlijk

- Blijf bouwen

1. Communiceer

Onderdeel van een succesvol bedrijf is de manier waarop we met elkaar communiceren en het opbouwen van een sterke cultuur van veiligheid. Als we kijken naar een klimaat van veiligheidscommunicatie kunnen zaken als het stellen van doelen en stimuleringsprogramma’s worden opgenomen. Dr. Pettinger suggereert om in plaats van te kijken naar de cijfers voor ongevallen en letsel, ons te richten op het positieve. Door ons te richten op ongevallen en letsel “gaat veel veiligheidsrapportage ondergronds. En het kan de cultuur onbedoeld schaden.” Probeer u in plaats daarvan te richten op de kwaliteit van de veiligheidsinspecties of het aantal werknemers dat deelneemt aan een veiligheidsinitiatief. Over het algemeen zijn mensen gemotiveerder wanneer ze iets proberen te verbeteren, in plaats van iets te vermijden of te verminderen (bijvoorbeeld letsel).

Richt u in plaats daarvan op het stellen van S.M.A.R.T.-doelen, die nuttiger zijn en een positief effect hebben op het klimaat van veiligheid binnen het bedrijf. Dr. Pettinger zegt: “[Het doel] moet een uitvoerbaar, waarneembaar gedrag zijn dat je wilt versterken, tegenover, bijvoorbeeld, ‘Doe je best.’ Maak het dus specifiek. Maak het haalbaar. Maak het relevant voor de mensen om u heen en niet alleen voor u. En visualiseer het, zorg dat mensen het belang ervan inzien.”

Het is ook belangrijk om u bewust te zijn van de manier waarop u over bepaalde processen praat. Dit kan ook van invloed zijn op de manier waarop het klimaat in het hele bedrijf wordt ervaren. Dr. Pettinger gaf een voorbeeld van hoe het klimaat werknemers negatief kan beïnvloeden: “Als u hoort: ‘We moeten deze machine aan de gang krijgen.’ Er is een bepaalde tijdsdruk. Er is een lichte druk en niemand vertelt u letterlijk ‘Sla dingen over’, maar u voelt die druk van het klimaat in vergelijking met andere culturen die zeggen: “Het maakt me niet uit hoe lang het duurt. Neem de tijd. Doe het veilig. Raak niet gewond.”

2. Maak het persoonlijk

Door een veiligheidsplan op te stellen waarbij het individu centraal staat, blijf je er de hele werkdag mee bezig. Dr. Pettinger heeft gezien hoe de manier waarop vergaderingen aan het begin van de dienst worden gehouden met succes is veranderd en hoe trainingen meer maatwerk zijn geworden.

Meer betrokkenheid van werknemers aan het begin van de dienst heeft voor veel bedrijven een positief effect gehad. In plaats van alleen te kijken naar wat er gedaan moet worden en wat de vorige dienst heeft laten liggen, raadt Dr. Pettinger aan om tijdens elke vergadering de tijd te nemen om potentiële risico’s te bespreken en te bepalen hoe deze kunnen worden beperkt. “Zorg dat u die antwoorden van de mensen in uw groep krijgt. Als een goede manager is het belangrijk om ze zelf de oplossing te laten vinden,” zegt Dr. Pettinger.

Als het gaat om training en lesgeven, zijn er verschillende benaderingen mogelijk. Michael Brooks, een klant van Fluke, heeft succes gehad met één-op-één training in zijn bedrijf, Great Southwestern Fire and Safety. De tijd nemen om de veiligheidsstappen te doorlopen en ervoor te zorgen dat de kennis en ervaring die één werknemer heeft, aan de volgende wordt overgedragen. Brooks zei: “Wat ze hebben geleerd, konden ze zelf aan een andere nieuwe collega overdragen. Het zijn niet telkens dezelfde mensen die instrueren en leren en voortdurend groeien. We hebben echt hard gewerkt om deze positieve houding onder ons personeel vast te houden.” Dit heeft niet alleen bijgedragen aan de veiligheid van de werknemers, maar heeft het bedrijf in de loop der jaren laten groeien.

3. Blijf bouwen

Het opbouwen van een sterke cultuur van veiligheid gebeurt niet op één dag. Veel bedrijven vallen onder de zogenaamde ‘giftige cyclus’. In deze cyclus beginnen nieuwe initiatieven sterk, maar verliezen ze uiteindelijk het momentum en worden ze na enige tijd volledig genegeerd. Vervolgens wordt er weer een nieuw initiatief gestart en herhaalt de cyclus zich. Er is echter geen echte verandering te zien op basis van deze initiatieven en zowel het klimaat als de cultuur van veiligheid blijven hetzelfde.

In plaats daarvan moeten bedrijven een manier vinden om de “deugdzame cyclus” te bereiken. Dit draait allemaal om geduld en doorzettingsvermogen. “Cultuur is iets dat heel moeilijk te beïnvloeden is. Het duurt soms drie tot vijf of zelfs tien jaar om te veranderen,” aldus Dr. Pettinger.

Zodra een nieuw initiatief is gestart, stelt u doelen voor de korte termijn in zodat het meer lijkt of er vooruitgang wordt geboekt. Niet alleen zullen individuele werknemers het gevoel hebben dat ze meer van invloed kunnen zijn, maar het management kan ook bijhouden welke veranderingen in gang zijn gezet. Zodra mensen de waarde van het nieuwe proces zien, zal het zichzelf in stand houden, inslijten en uw organisatie helpen een cultuur van veiligheid te creëren.

Of u persoonlijke beschermingsmiddelen moet dragen, en hoeveel, is geen kwestie van een persoonlijke keuze. Een onderdeel kan op elk moment defect raken. Perfect werkende onderbrekers kunnen plotseling defect raken tijdens het storingzoeken. Als er een vlamboog optreedt bij het alleen maar openen van een kast, kan het dragen van de juiste persoonlijke beschermingsmiddelen het verschil betekenen tussen leven en dood. Elektriciens en technici moeten de gedetailleerde vereisten ten aanzien van persoonlijke beschermingsmiddelen in de Europese norm EN 50110 “Bediening van elektrische installaties” volgen, die de elektrische veiligheid op de werkplek definieert. Werknemers verplichten om persoonlijke beschermingsmiddelen te dragen die zijn geclassificeerd voor een veel hoger risiconiveau dan de omgeving vereist, zorgt er echter niet per se voor dat ze beter beschermd zijn.

Of u persoonlijke beschermingsmiddelen moet dragen, en hoeveel, is geen kwestie van een persoonlijke keuze. Een onderdeel kan op elk moment defect raken. Perfect werkende onderbrekers kunnen plotseling defect raken tijdens het storingzoeken. Als er een vlamboog optreedt bij het alleen maar openen van een kast, kan het dragen van de juiste persoonlijke beschermingsmiddelen het verschil betekenen tussen leven en dood. Elektriciens en technici moeten de gedetailleerde vereisten ten aanzien van persoonlijke beschermingsmiddelen in de Europese norm EN 50110 “Bediening van elektrische installaties” volgen, die de elektrische veiligheid op de werkplek definieert. Werknemers verplichten om persoonlijke beschermingsmiddelen te dragen die zijn geclassificeerd voor een veel hoger risiconiveau dan de omgeving vereist, zorgt er echter niet per se voor dat ze beter beschermd zijn. Vaak beschouwen technici meetsnoeren en zekeringen als basiscomponenten zonder veel aandacht te besteden aan kwaliteit. Ongeacht de kwaliteit van de multimeter is deze slechts zo veilig als de meetsnoeren die worden gebruikt en de zekeringen binnenin. Deze componenten bieden essentiële bescherming tegen stroom- en spanningspieken die ernstig letsel bij de gebruiker kunnen veroorzaken.

Vaak beschouwen technici meetsnoeren en zekeringen als basiscomponenten zonder veel aandacht te besteden aan kwaliteit. Ongeacht de kwaliteit van de multimeter is deze slechts zo veilig als de meetsnoeren die worden gebruikt en de zekeringen binnenin. Deze componenten bieden essentiële bescherming tegen stroom- en spanningspieken die ernstig letsel bij de gebruiker kunnen veroorzaken. In het verleden was het direct aansluiten van meetsnoerprobes of krokodillenklemmen op elektrische geleiders de beste manier om nauwkeurige resultaten te verkrijgen. Dit vereist echter metaal-op-metaal-contact, waardoor er een grotere kans is op vlambogen en mogelijk letsel voor de persoon die meet of schade aan de apparatuur die wordt gemeten.

In het verleden was het direct aansluiten van meetsnoerprobes of krokodillenklemmen op elektrische geleiders de beste manier om nauwkeurige resultaten te verkrijgen. Dit vereist echter metaal-op-metaal-contact, waardoor er een grotere kans is op vlambogen en mogelijk letsel voor de persoon die meet of schade aan de apparatuur die wordt gemeten.

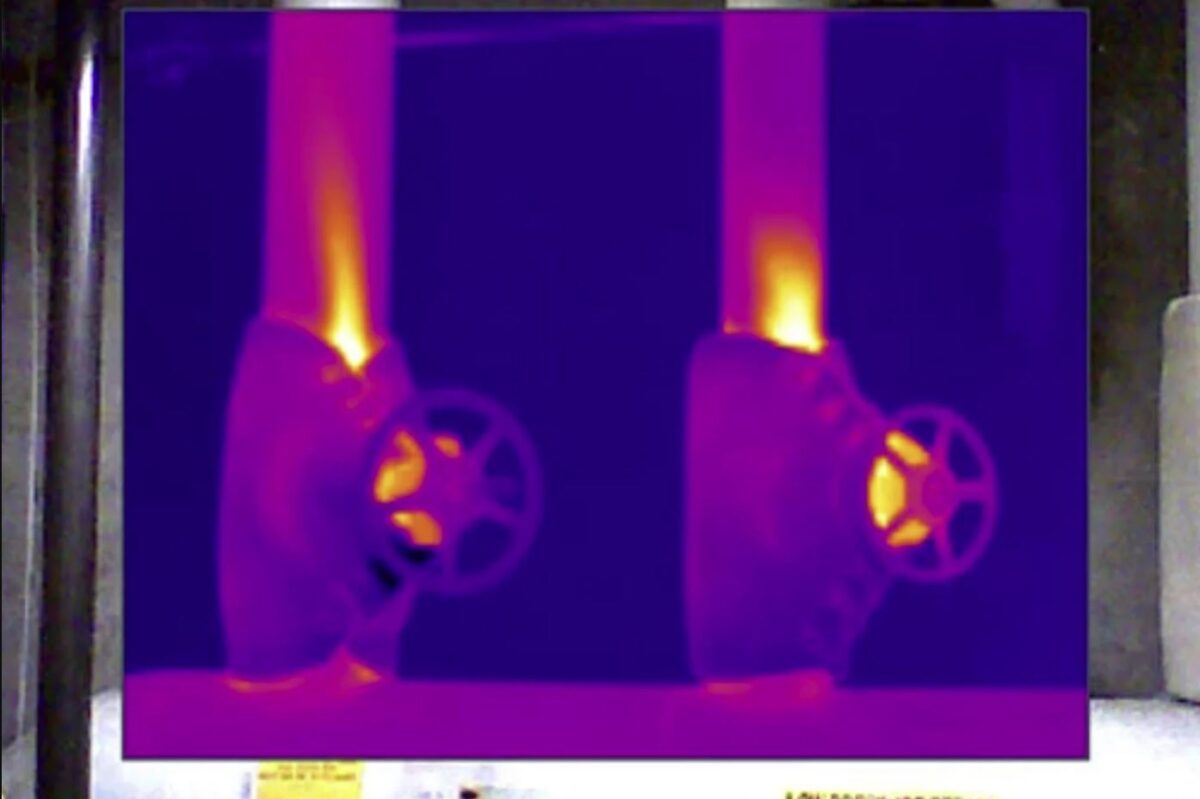

Hydrostatisch testen (ook bekend als stack testen of een hydrotest) is een methode voor het onder druk testen van verschillende insluitingsvaten.

Hydrostatisch testen (ook bekend als stack testen of een hydrotest) is een methode voor het onder druk testen van verschillende insluitingsvaten.

Maak kennis met de

Maak kennis met de

Vijf manieren waarop Fluke Connect-functies het testen van de klepstandsteller in het veld verbeteren

Vijf manieren waarop Fluke Connect-functies het testen van de klepstandsteller in het veld verbeteren

Analoge apparaten

Analoge apparaten Regelkleppen

Regelkleppen Gebruik multifunctionele documenterende kalibrators

Gebruik multifunctionele documenterende kalibrators