Elektromotoren zijn de belangrijkste component in vele industriële processen. Ze kunnen verantwoordelijk zijn voor maar liefst 70% van het totale energieverbruik in een industriële installatie en ze verbruiken tot 46% van alle opgewekte elektriciteit wereldwijd. Gezien de kritische aard voor industriële processen, kunnen de kosten van uitval vanwege defecte motoren tienduizenden euro’s per uur bedragen. Zorgen voor rendement en betrouwbaarheid van elektromotoren, is een van de belangrijkste taken waarmee onderhoudstechnici en monteurs dagelijks worden geconfronteerd.

Elektromotoren zijn de belangrijkste component in vele industriële processen. Ze kunnen verantwoordelijk zijn voor maar liefst 70% van het totale energieverbruik in een industriële installatie en ze verbruiken tot 46% van alle opgewekte elektriciteit wereldwijd. Gezien de kritische aard voor industriële processen, kunnen de kosten van uitval vanwege defecte motoren tienduizenden euro’s per uur bedragen. Zorgen voor rendement en betrouwbaarheid van elektromotoren, is een van de belangrijkste taken waarmee onderhoudstechnici en monteurs dagelijks worden geconfronteerd.

Het efficiënte gebruik van elektriciteit is niet louter ‘prettig’. In veel situaties kan energie-efficiëntie het verschil betekenen tussen winstgevendheid en financiële verliezen. En aangezien motoren een aanzienlijk deel van de energie in de industriële sector verbruiken, zijn zij het hoofddoel geworden om besparingen te realiseren en de winstgevendheid te behouden. Daarnaast heeft het streven naar kostenbesparingen en rendementsverbeteringen en de vermindering van de afhankelijkheid van natuurlijke hulpbronnen veel bedrijven ertoe gebracht om industriële normen zoals ISO 50001 te hanteren. De norm ISO 50001 biedt een kader en voorwaarden voor het opzetten, implementeren en onderhouden van een energiebeheersysteem om duurzame besparingen te realiseren.

Traditionele testmethodes voor elektromotoren

Traditionele testmethodes voor elektromotoren

De traditionele methode voor het meten van de prestaties en het rendement van elektromotoren is welomschreven, maar het proces kan duur zijn om op te zetten en lastig toe te passen zijn in werkprocessen. In feite moet bij het controleren van de motorprestaties heel vaak zelfs het complete systeem worden uitgeschakeld, wat kan leiden tot kostbare uitvaltijd. Om het rendement van elektromotoren te meten, moet zowel het elektrische ingangsvermogen als het mechanische uitgangsvermogen over een breed scala van dynamische bedrijfsomstandigheden worden vastgesteld. Volgens de traditionele methode voor het meten van motorprestaties moeten technici eerst de motor in een motortestopstelling installeren. De testopstelling bestaat uit de te testen motor gemonteerd aan een generator of een vermogenstestbank.

De motor die wordt getest, is met een as aan de belasting verbonden. Op de as is een snelheidssensor (toerenteller) aangesloten evenals een aantal koppelsensoren, die gegevens leveren op basis waarvan het mechanisch vermogen kan worden berekend. Dit systeem levert gegevens waaronder het toerental, koppel en mechanisch vermogen. Bij sommige systemen kan ook het elektrisch vermogen worden gemeten, zodat het rendement kan worden berekend.

Het rendement wordt als volgt berekend:

![]()

Tijdens het testen wordt de belasting gecontroleerd om het rendement over een scala aan bedrijfsmodi te bepalen. De testopstelling lijkt misschien ongecompliceerd, maar er zijn een aantal inherente nadelen:

- De motor moet uit bedrijf worden genomen.

- De motorbelasting is niet werkelijk representatief voor de belasting die tijdens bedrijf door de motor wordt aangedreven.

- Tijdens het testen moet het bedrijf worden uitgesteld (wat tot uitvaltijd leidt) of moet tijdelijk een vervangende motor worden geïnstalleerd.

- Koppelsensoren zijn duur. Ze hebben een beperkt bereik, zodat er meerdere/verschillende sensoren nodig kunnen zijn voor het testen van verschillende motoren.

- Een motortestopstelling die geschikt is voor een breed scala aan motoren, is duur en de gebruikers van dit type testopstelling zijn gewoonlijk specialistische motorreparatiewerkplaatsen of bedrijven die zich bezighouden met het ontwikkelen van motoren.

- Er wordt geen rekening gehouden met ‘reële’ bedrijfsomstandigheden.

Parameters van elektromotoren

Elektromotoren zijn ontworpen voor specifieke belastingsafhankelijke toepassingen en hebben daardoor verschillende karakteristieken. Deze karakteristieken worden geclassificeerd volgens normen van de National Electrical Manufacturers Association of de International Electrotechnical Commission en hebben een direct effect op de werking en het rendement van de motor. Elke motor heeft een typeplaatje waarop de belangrijkste bedrijfsparameters van de motor en rendementsgegevens volgens NEMA- of IEC-aanbevelingen vermeld staan. De gegevens op het typeplaatje kunnen worden gebruikt om de vereisten van de motor te vergelijken met de werkelijke bedrijfsomstandigheden. Bij het vergelijken van deze waarden kunt u bijvoorbeeld ontdekken dat een motor het verwachte toerental of koppel overschrijdt, waardoor de levensduur van de motor kan worden verkort of de motor voortijdig defect kan raken. Andere effecten zoals spannings- of stroomonbalans en harmonischen die verband houden met een slechte netvoedingskwaliteit, kunnen eveneens tot slechtere motorprestaties leiden. Als een van deze omstandigheden zich voordoet, moet het vermogen van de motor − dus de verwachte motorprestaties − worden gereduceerd, wat kan leiden tot een verstoring van het proces als er onvoldoende mechanisch vermogen wordt gegenereerd. De reductie van het vermogen wordt berekend volgens de NEMA-norm in overeenstemming met de opgegeven gegevens voor het type motor. De NEMA- en IEC-norm hebben weliswaar enkele verschillen maar volgen grotendeels dezelfde lijnen.

Reële bedrijfsomstandigheden

Het testen van elektromotoren op een motortestopstelling betekent meestal dat de motor wordt getest onder de best mogelijke omstandigheden. Omgekeerd geldt dat wanneer de motor wordt gebruikt onder reële omstandigheden, deze beste bedrijfsomstandigheden gewoonlijk niet bestaan. Deze verschillen in bedrijfsomstandigheden dragen allemaal bij aan de verslechtering van de motorprestaties. Binnen een industriële installatie kunnen bijvoorbeeld belastingen zijn geïnstalleerd die een directe invloed hebben op de netvoedingskwaliteit, waardoor onbalans in het systeem ontstaat of mogelijk harmonische vervorming. Elk van deze omstandigheden kan de motorprestaties ernstig verslechteren. Daarnaast kan de belasting die door de motor wordt aangedreven niet optimaal of in overeenstemming zijn met het oorspronkelijke ontwerp van de motor. De belasting kan te groot zijn voor de motor om deze goed te kunnen aandrijven, of overbelast vanwege slechte procesbesturingen. De belasting kan zelfs worden gehinderd door overmatige wrijving die wordt veroorzaakt door een vreemd voorwerp dat een pomp of een schoepenwiel van een ventilator blokkeert. Het registreren van deze afwijkingen kan lastig en zeer tijdrovend zijn, waardoor een effectieve probleemoplossing problematisch wordt.

Een nieuwe aanpak

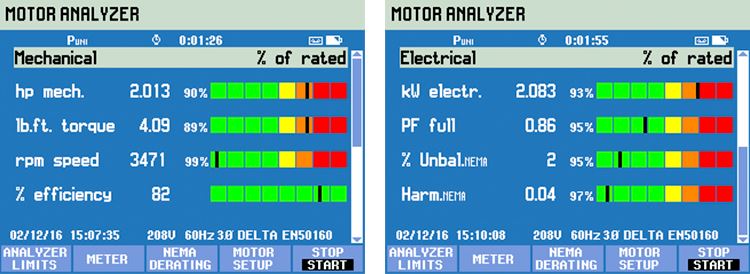

De Fluke 438-II-analysator voor netvoedingskwaliteit en motoren biedt een gestroomlijnde en rendabele methode voor het testen van het motorrendement, elimineert de noodzaak van externe mechanische sensoren en voorkomt dure uitvaltijd. De Fluke 438-II, die is gebaseerd op de Fluke 430-II-serie netvoedingskwaliteit- en energieanalyzers, heeft de volledige functionaliteit voor het meten van netvoedingskwaliteit terwijl ook de mechanische parameters voor directgekoppelde elektromotoren worden gemeten. Met behulp van gegevens op het typeplaatje van de motor (hetzij NEMA- of IEC-gegevens) in combinatie met metingen van het driefasenvermogen, berekent de 438-II de real-time prestatiegegevens van de motor zoals toerental, koppel, mechanisch vermogen en rendement, zonder de noodzaak van extra koppel- en toerentalsensoren. De 438-II berekent ook rechtstreeks de reductiefactor van de motor tijdens bedrijf.

De gegevens die de Fluke 438-II nodig heeft om deze meting uit te voeren, worden door de technicus of monteur ingevoerd en omvatten het nominale vermogen in kW of pk, de nominale spanning en stroom, de nominale frequentie, de nominale cos φ of arbeidsfactor, de nominale bedrijfsfactor en het type motorontwerp van de NEMA- of IEC-klassen.

Hoe het werkt

De Fluke 438-II is geschikt voor mechanische metingen (toerental, belasting, koppel en rendement van de motor) door toepassing van bedrijfseigen algoritmen op elektrische golfsignalen. De algoritmen combineren een mix van natuurkundige en gegevensgestuurde modellen van een inductiemotor, zonder dat hiervoor één van de aan de meting voorafgaande tests hoeft te worden uitgevoerd die gewoonlijk nodig zijn om modelparameters van de motor te schatten, zoals de statorweerstand. Het motortoerental kan worden geschat op basis van de door de rotorgleuven veroorzaakte harmonischen in de stroomgolfvormen. Het koppel van de motoras kan door middel van bekende maar complexe fysische relaties in verband worden gebracht met spanningen, stromen en slip van de inductiemotor. Elektrisch vermogen wordt gemeten met behulp van de golfvormen van de ingangsstroom en -spanning. Na het schatten van het koppel en toerental wordt het mechanisch vermogen (of de belasting) berekend door middel van koppel maal toerental. Het motorrendement wordt berekend door het geschatte mechanisch vermogen te delen door het gemeten elektrisch vermogen. Fluke heeft uitgebreide tests uitgevoerd met van instrumenten voorziene motoren die vermogenstestbanken aandreven. Het werkelijke elektrisch vermogen, het koppel van de motoras en het motortoerental werden gemeten en vergeleken met de door de 438-II gerapporteerde waarden, om de nauwkeurigheidsniveaus te bepalen.

Overzicht

Terwijl de traditionele methoden voor het meten van de prestaties en het rendement van elektromotoren welomschreven zijn, worden ze niet noodzakelijkerwijs breed toegepast. Dit ligt grotendeels aan de kosten vanwege de uitvaltijd die gepaard gaan met het uitschakelen van motoren, en soms hele systemen, voor testdoeleinden. De Fluke 438-II levert uitermate nuttige informatie die tot nu toe buitengewoon moeilijk en duur te verkrijgen was. Bovendien gebruikt de Fluke 438-II zijn geavanceerde functies voor het analyseren van de netvoedingskwaliteit om de netvoedingskwaliteit te meten terwijl het systeem volop in bedrijf is. Kritische metingen van het motorrendement worden vereenvoudigd doordat er geen externe koppelsensoren en afzonderlijke toerentalsensoren nodig zijn. Hierdoor kunnen de prestaties van de meeste industriële, door elektromotoren aangedreven processen worden geanalyseerd terwijl deze in bedrijf zijn. Hierdoor kunnen technici de uitvaltijd verminderen en trends van de motorprestaties in de loop van de tijd vaststellen, waardoor zij een beter beeld krijgen van de algehele toestand en prestaties van het systeem. Door trends in de prestaties te registreren, kunnen er veranderingen worden vastgesteld die kunnen duiden op dreigende motorstoringen en is vervanging mogelijk voordat deze storingen optreden.